- 15866463387

- 網(wǎng)站地圖

螺旋葉片的檢測標(biāo)準(zhǔn)主要涉及其幾何尺寸、表面質(zhì)量、材料性能、強度以及耐用性等多個方面。不同的行業(yè)和應(yīng)用可能會有不同的標(biāo)準(zhǔn)要求,但一些常見的通用檢測標(biāo)準(zhǔn)如下:

1. 幾何尺寸和形狀檢測

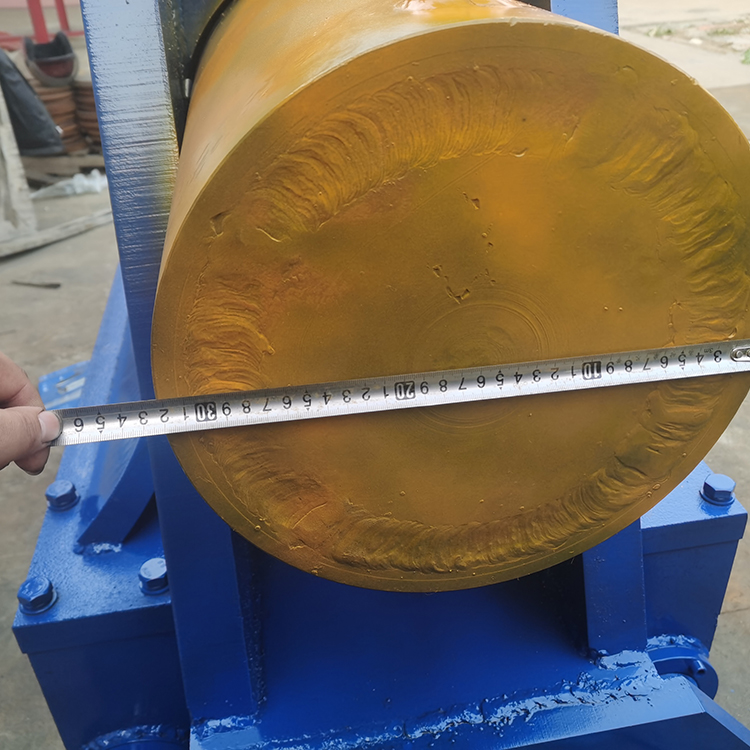

尺寸公差:螺旋葉片的長度、寬度、厚度、螺旋角度、直徑等必須符合設(shè)計要求。常使用卡尺、投影儀、三坐標(biāo)測量機等工具進行檢測。

形狀檢查:通過測量螺旋角度、偏心度、葉片的彎曲度、螺旋線的平滑度等,確保螺旋葉片的幾何形狀符合設(shè)計標(biāo)準(zhǔn),避免因制造誤差導(dǎo)致的不平衡或效率降低。

螺旋度檢測:螺旋葉片的螺旋線要保證一定的精度,特別是在高精度設(shè)備上,螺旋的度數(shù)和角度需要嚴(yán)格控制,避免產(chǎn)生過大的誤差。

葉片對稱性:檢查葉片是否左右對稱,避免由于制造誤差造成的不均衡。

2. 表面質(zhì)量檢查

粗糙度:使用表面粗糙度儀檢測螺旋葉片的表面粗糙度,確保表面光潔度符合要求,減少摩擦損耗,提高使用壽命。

裂紋檢查:表面裂紋、氣孔、夾雜物等缺陷會影響葉片的強度和耐久性。常使用磁粉探傷、滲透檢測、超聲波探傷等方法檢測葉片表面和內(nèi)部的缺陷。

變形檢查:葉片在生產(chǎn)過程中如果發(fā)生彎曲或變形,會影響其工作效率。通過目視檢查和直線度、平面度、垂直度等測量進行檢查。

3. 材料檢測

化學(xué)成分分析:通過光譜分析、X射線熒光分析等方法檢查螺旋葉片所用材料的化學(xué)成分,確保其符合設(shè)計要求,并具有良好的耐磨性、抗腐蝕性等性能。

硬度測試:使用洛氏硬度計、維氏硬度計或布氏硬度計等工具測試螺旋葉片材料的硬度,確保其耐磨性符合要求。

金相分析:通過顯微鏡觀察葉片的金屬組織結(jié)構(gòu),檢測材料的均勻性、晶粒大小、晶界等,分析材料的質(zhì)量和性能。

4. 力學(xué)性能檢測

拉伸試驗:檢測螺旋葉片材料的抗拉強度、延伸率等性能,確保葉片在工作過程中不會因拉伸力過大而斷裂。

沖擊試驗:通過夏比沖擊試驗等方法測試材料的抗沖擊韌性,特別是用于高負荷或高沖擊環(huán)境的螺旋葉片,確保其耐沖擊能力。

疲勞試驗:進行循環(huán)負荷測試,檢測葉片在長時間使用中的疲勞性能,確保其在頻繁工作過程中不會出現(xiàn)裂紋或疲勞斷裂。

5. 耐磨性能檢測

磨損試驗:使用磨損試驗機測試螺旋葉片在特定環(huán)境下的耐磨性能,模擬實際工作條件下的磨損情況。

耐腐蝕性測試:螺旋葉片有時需要在高溫、酸堿、鹽霧等環(huán)境中工作,因此對其耐腐蝕性進行測試至關(guān)重要。常見的測試方法包括鹽霧試驗和酸堿浸泡試驗等。

6. 動態(tài)平衡檢測

動平衡檢測:由于螺旋葉片常常在高速或高負載下運行,動平衡檢測是確保設(shè)備穩(wěn)定運行的關(guān)鍵。通過使用動平衡儀檢測葉片的旋轉(zhuǎn)平衡,調(diào)整葉片的質(zhì)量分布,避免不平衡導(dǎo)致的振動和效率降低。

7. 熱處理質(zhì)量檢查

硬度梯度檢測:對于經(jīng)過熱處理的螺旋葉片,需檢查其硬度分布,確保表面硬度高、內(nèi)部硬度適中,達到良好的耐磨性與韌性。

顯微硬度分析:通過顯微硬度測試,檢測不同深度上的硬度分布,確保熱處理工藝達到預(yù)期效果。

8. 螺旋葉片的試運行測試

在實際應(yīng)用之前,進行試運行測試,模擬葉片在實際工作環(huán)境中的運轉(zhuǎn),觀察其工作狀態(tài)、溫度、負荷、噪音等是否正常,以確認其綜合性能符合標(biāo)準(zhǔn)。

螺旋葉片的檢測標(biāo)準(zhǔn)涵蓋了幾何、表面、材料、力學(xué)性能等多個方面,目的是確保葉片的質(zhì)量、性能和耐用性符合設(shè)計要求和工作環(huán)境。根據(jù)實際應(yīng)用的不同,可能還需要根據(jù)行業(yè)要求進行額外的定制化檢測。在生產(chǎn)過程中,使用先進的檢測技術(shù)和設(shè)備可以幫助提高產(chǎn)品質(zhì)量,延長螺旋葉片的使用壽命。